کوره قوس الکتریکی

کوره برقی یا همان کوره قوس الکتریکی ، القایی و مقاومت ، محفظه گرمایش با برق به عنوان منبع گرما برای دستیابی به دمای بسیار بالا برای ذوب و آلیاژ فلزات و نسوز ها میباشد که جهت ذوب آهن فرفورژه و سایر فلزاتی که تا 1500 درجه دما برای ذوب نیاز دارند استفاده میشود . در کوره الکتریکی ، برق هیچ تأثیر الکتروشیمیایی روی فلز ندارد بلکه به سادگی آن را گرم می کند تا به نقطه ذوب برسد . ما به عوان یک صنف تولید کننده از این کوره ها میتوانیم در تولید انواع فرآورده های فلزی از جمله تولید انواع گلنرده ها ، درب های فرفورژه ، حفاظ های شاخ گوزنی ، انواع حفاظ آکاردئونی و…. استفاده کنیم که کلیه این فعالیت ها تنها گوشه ای از کاربرد کوره القای میباشد . در صنعت فلز میتوانیم از این کوره در صدها خدمات مختلف استفاده بهیه کرد . ما به دلایلی که در زیر توضیح خواهیم دادبه این کوره ها در صنعت احتیاج داریم . صنایع فلزی گلنرده سعید به تولید کنندگان و شرکت های نوپا توصیه میکند این کوره های بهینه شده الکتریکی را مهم بدانند

تولید انواع حفاظ شاخ گوزنی

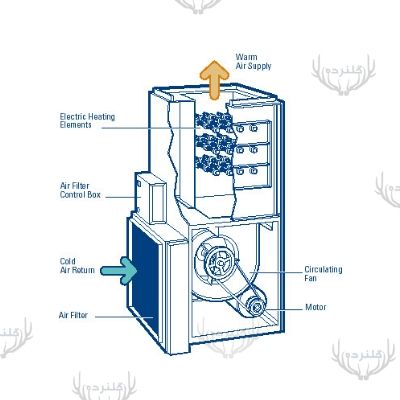

کوره الکتریکی چیست ؟

کوره های برقی مدرن با اسامی مشابهی همچون کوره های قوس الکتریکی یا کوره های القایی همراه میباشد . نوع سوم نام مشابه کوره مقاومت است که هنوز هم در تولید کاربید سیلیکون و آلومینیوم الکترولیتی مورد استفاده قرار می گیرد.

کوره مقاومت چیست ؟

- در این نوع ، بار کوره (یعنی ماده ای که گرم می شود) به عنوان عنصر مقاومت عمل می کند.

- در یک نوع کوره مقاومت ، جریان تولید گرما توسط الکترودهای فرو رفته در فلز وارد می شود.

- گرما همچنین ممکن است توسط عناصر مقاومتی که داخل کوره را پوشش می دهد ، تولید شود.

نقش کوره القایی در دنیا

کوره های برقی امروزه درصد قابل توجهی از آمار ذوب آهن در دنیا را به خود اختصاص داده است این کوره ها توسط فولادسازان مخصوص استفاده می شوند در چند دهه اخیر آمار ساخت این کوره های برقی بسیار بالا رفته که از انواع تولید کننده های گرفته تا کوره های ذوب آ]ن بزرگ کارخانجات درم وارد زیر کوره قوس الکترکی را از الزامات کار و تولید میدانند

- ذوب فولادهای زنگ نزن ( استنلس استیل )

- فولادهای برقی

- فولادهای مخصوص ابزار

- آلیاژهای مخصوص مورد نیاز صنایع شیمیایی ، اتومبیل ، هواپیما ، ماشین آلات ، حمل و نقل و صنایع غذایی

تاریخچه کوره های برقی

کوره های برقی یا همان کوره قوس الکتریکی به طور انحصاری توسط مینی کارخانه ها کار می شوند ، کارخانه های کوچک برای تولید میلگردهای آجدار و آهن فرفورژه در تولید انواع گلنرده ها و سایر آهن های کوبیده شده مورد استفاده قرار میگیرد که از اواخر قرن 18 تاکنون استفاده از کوره القایی یکی از مهمترین معیار هر کارخانه دارای کوره ذوب آهن مدرن بشمار میرود .

مخترع آلمانی آلمانی ، سر ویلیام زیمنس ، نخستین بار کوره قوس الکتریکی را در سال 1879 در نمایشگاه پاریس با ذوب آهن در صلیب به نمایش گذاشت.

- در این کوره ، الکترودهای کربن قرار گرفته به صورت افقی ، قوس الکتریکی بالای ظرف فلزی تولید می کردند.

- اولین کوره تجاری قوس در ایالات متحده در سال 1906 نصب شد.

- ظرفیت آن چهار تن بوده و به دو الکترود مجهز شده است.

احتساب الکترود در کوره القایی

کوره های مدرن بسته به ماکزیموم درجه حرارت از چند تن تا 400 تن متغیر هستند ، و قوس ها از الکترودهای مستقر و گرافیتی مستقر در حوضچه فلزی حرارت می گیرند. اگرچه کوره سه الکترود ، سه فاز و جریان متناوب در حال استفاده کلی است ، اما اخیراً کوره های تک الکترود ، جریان مستقیم نصب شده اند.

مزایای استفاده کوره الکتریکی

بسیاری از کارهای سخت برای اوپراتور در کوره های برقی به دلیل کنترلر پیشرفته حذف شده است

در مرحله اول بایستی گفت که کوره های التریکی فضایی بسیار بهینه را از شما اشغال میکند

به حد اقل رسیدن آلودگی های ناشی از اکسایش پیدا کردن گازهای سمی در کوره قوس الکتریکی

صرفه جویی در زمان برای راه ادازی بدون نیاز به پیش گرم

بازدهی کوتاه مدت به اوپراتور در مقایسه با سایر کوره های ذوب

استخراج آلیاژهای یکدست و استاندارد به جهت چرخش مناسب در کوره القایی

در کوره های برقی تخلیه مواد و پر کردن آن بسیار ساده تر از سایر کوره ها میباشد

و در نهایت قابلیت ذوب کردن فلزات قراضه را نیز کوذه های القایی شامل میباشند

نگاهی به استخراج کوره قوس الکتریکی در فرفورژه

امروزه با این کوره ها در ذوب آهن فرفورژه میتوان به مراتب سختی های تولید انواع فرآورده های آهن فرفورژه را حذف کرده و در تولیدات زیر کمک شایانی به صنعتگران عصر مدرن داشت

تولید انواع حفاظ های شاخ گوزنی براری کلیه دیوارها ، درب ها و …

تولید انواع گلنرده های مختلف برای ساخت درب های فرفورژ

انواع حفاظ آکاردئونی